PCB制造

设计PCB(印刷电路板)的复杂过程从基本概念开始,以完整功能的PCB组件结束。首先使用原理图记录网络连接,随后PCB设计师在设计限制内优化电性能,将电路布局。部件焊接到板上并完成测试和验证后,电路板装配成系统。

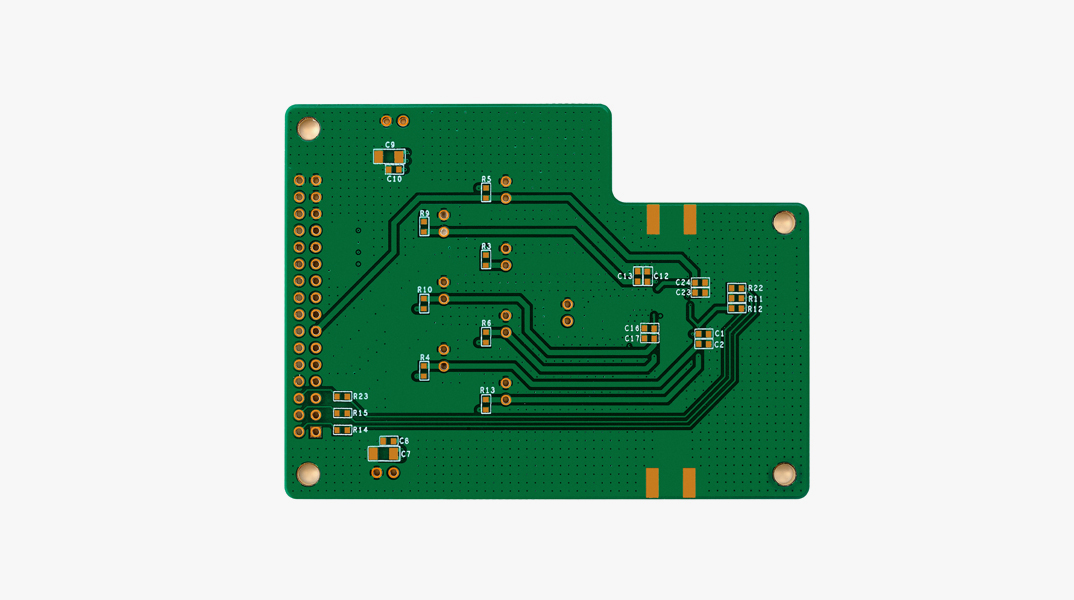

从构想到完成,电路板的制作需要准确遵循几个复杂的步骤。这个过程中最重要却常被忽视的方面之一是裸板的制造。除了设计团队,电路板的加工过程对大多数人来说既神秘又陌生。而设计阶段由于使用复杂的软件程序备受关注,制造阶段因为成品的诞生而备受赞誉。

要理解电路板的起源及其组装的过程,我们必须首先了解PCB制造过程。以此,我们将明确制造高质量电路板所需的一切,使制造商可以无缝组装。

PCB制造的基本条件

PCB加工是制造形成最终PCB装配基础的裸板。为了实现这一目标,在生产空白板之前需要编制详尽的设计元素清单。以下是加工开始前必须确认的一些关键方面及板制造商要求的信息:

电路板规格

在开始PCB设计之前,设计团队必须与合作制造商定义板的物理规格和配置。这些信息对设计布局和选择合适的PCB加工制造商至关重要。关键信息包括:

层堆叠和板配置:所需的层数和类型。

控制阻抗层:信号完整性和阻抗控制的规格。

最小迹线宽度和间距:用于电气性能和可制造性。

过孔类型和结构:包括通孔、盲孔和埋孔。

铜平衡:用于确保均匀的铜分布以避免翘曲。

PCB面板化考虑:优化布局以提高制造效率。

最终PCB设计

设计应完整,以确保PCB制造的正确性。若元件的更新未同步原理图和布局,可能会影响焊盘尺寸并需返工或修订。设计最终敲定和准备制造前需检查的项目包括:

全面工程审查:电路必须经过全面审查。

原理图和布局同步:所有数据库必须更新并同步。

元件布局和网络表:所有元件必须布置完毕,所有连接必须布线完毕。

优化:电路模拟、信号完整性和电源完整性分析。

设计规则检查:运行DRC并纠正所有错误,确保无违规。

物料清单审查:检查列出零件的现有性和准确性。

制造规则:包含DFM规则,确保无装配错误。

完整的设计数据

一旦设计完全开发并可访问,便生成加工和装配数据文件,发送给合同制造商。他们将用这些文件进行设计审查,并将文件转发给加工制造商以获取报价并开始生产。

通过满足这些基本要求,即可确保顺利高效的PCB加工,从而为成功的最终印刷电路板装配奠定基础。

PCB制造过程:如何制造裸板?

准备好所有必要的设计信息和数据后,开始生产裸板。有多种电路板加工类型,包括单面板、高密度多层设计和柔性电路。以下是标准多层电路板的加工步骤。

创建电路图像

电路板加工过程的第一步是将CM提供的文件中的PCB设计电路图像数据转移到板上。通常这数据使用常见的Gerber文件格式,以及其他格式和数据库。转移图像数据至板上有两种方法:

光绘:这是自大规模生产电路板以来使用的标准成像过程。精密光绘仪在胶片上生成电路图像,随后这些图像作为加工中图像印刷的模板。

直接成像:使用激光直接将电路图像打印到电路板上,省去了光绘。这相比胶片有一定优势,如更高精度、无对准问题、不需定期清洁和更换磨损的胶片。然而,每层需单独激光打印,使其更昂贵。

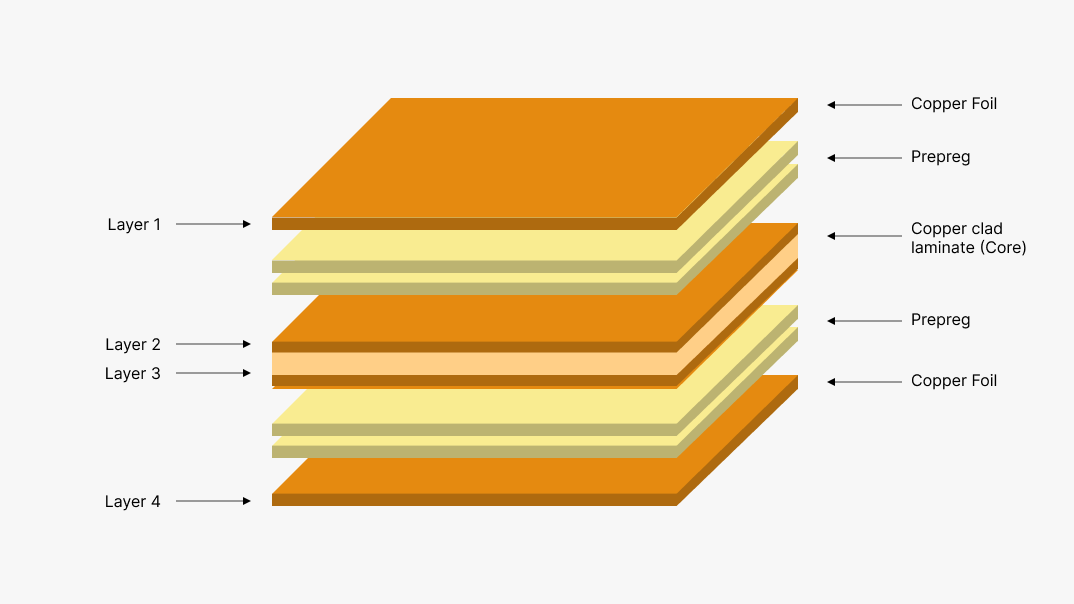

多层PCB结构

多层PCB由多层介电材料和金属导体构成,每对层由介电芯材料(通常是环氧树脂和玻纤,俗称FR-4)和两层铜箔组成。虽然其他介电材料也可用,但FR-4仍是制作PCB最常用的芯材。

多层PCB通过层叠多层薄型双面板的同样芯结构,与其他芯结构层叠成整体板。必须严格控制每层的宽度和铜重量,各层之间的对准必须准确,以保证良好成品。

内层电路加工

内层电路图像打印到内层芯材是制作PCB的第一步。内层制造包括以下步骤:

涂覆光致抗蚀剂:将一层光致抗蚀材料铺在芯材的铜箔上。

曝光:利用光绘或激光,将光致抗蚀剂暴露在紫外光下。仅在铜电路区域(垫和迹线)曝光,光致抗蚀剂在电路图案上固化。

蚀刻:之后蚀刻掉铜层,仅留下光致抗蚀剂覆盖的铜区。

剥离:然后剥离光致抗蚀剂,仅剩下预期的铜电路。

完成所有这些步骤后,内层芯材通过AOI系统检验缺陷。每对内层成功通过这一序列后,将准备层叠成完整的电路板。

层叠层压

将层对层叠在一起制成PCB "三明治"。在每对层之间插入一张"预浸料"以辅助层之间的粘合。预浸料是浸渍环氧树脂的玻纤材料,在层压过程中加热和加压下熔化。预浸料冷却后,将层对粘合在一起。在这一步,每层电路的正确对准必须完美。然后加热和加压将各层层压成一块电路板。

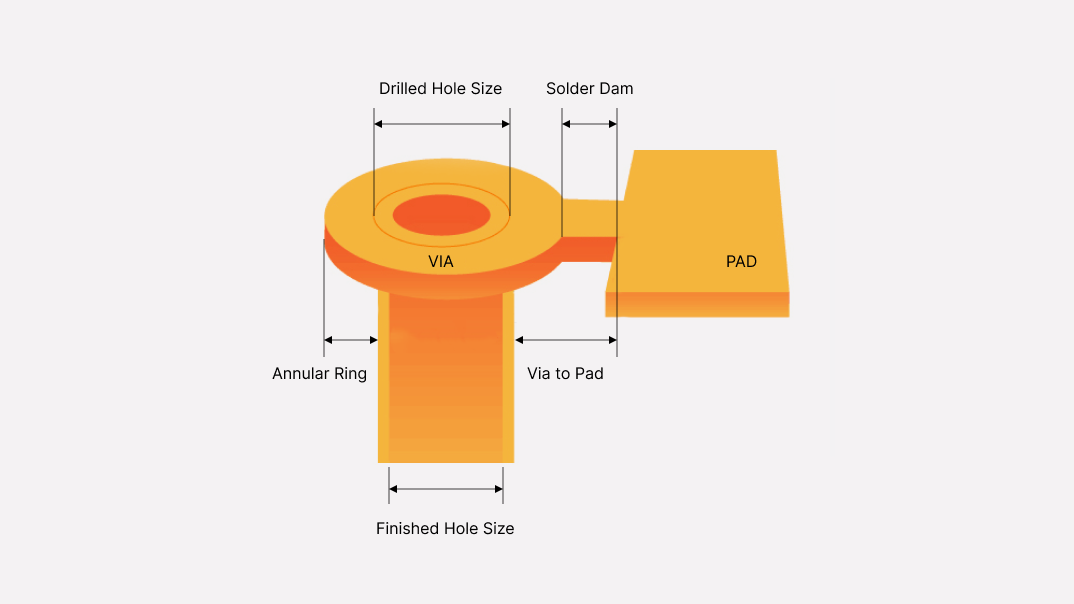

钻孔

加工过程的下一步是为元件安装孔、通孔和任何机械特征的非金属孔钻孔。大多数通孔需要电镀以导电。这些通孔通常比指定的完成孔径大0.005"以便电镀。如果设计中有盲孔和埋孔或激光钻的微孔,则需在最终层叠之前单独钻和层压。这些复杂的过孔增加了加工成本,但可能是高密度互连或改进电气性能所需。

使用化学和机械方法清理孔以去除树脂污迹和钻屑。然后化学镀一层薄铜在整个暴露表面,包括钻孔内,以提供电镀附加铜的金属基底,无论是孔内还是外层。

构建上下层电路

现在,板已准备好打印上下层电路图像。这过程与内层使用的光致抗蚀剂应用类似,但有一个主要区别:电路未受保护,需电镀附加铜。

涂覆光致抗蚀剂:将光致抗蚀材料铺在板的上下表面,包括需电镀的孔。

曝光:光致抗蚀剂曝光于紫外光或激光。与内层不同,板面区域无光致抗蚀剂覆盖,除电路图案外。

清理:化学清除未曝光的光致抗蚀剂,留下裸铜电路图案。

电镀:裸露的铜电路图案上电镀附加铜,增加其金属重量。

镀锡:在铜电路图案上镀一层锡以防氧化。然后剥离光致抗蚀剂,为蚀刻做准备。

蚀刻:蚀刻去掉板上的除锡镀电路保护外的所有铜。

去锡:去除锡,留下镀铜焊盘、迹线和通孔。

上下层印制电路现在已经完工。

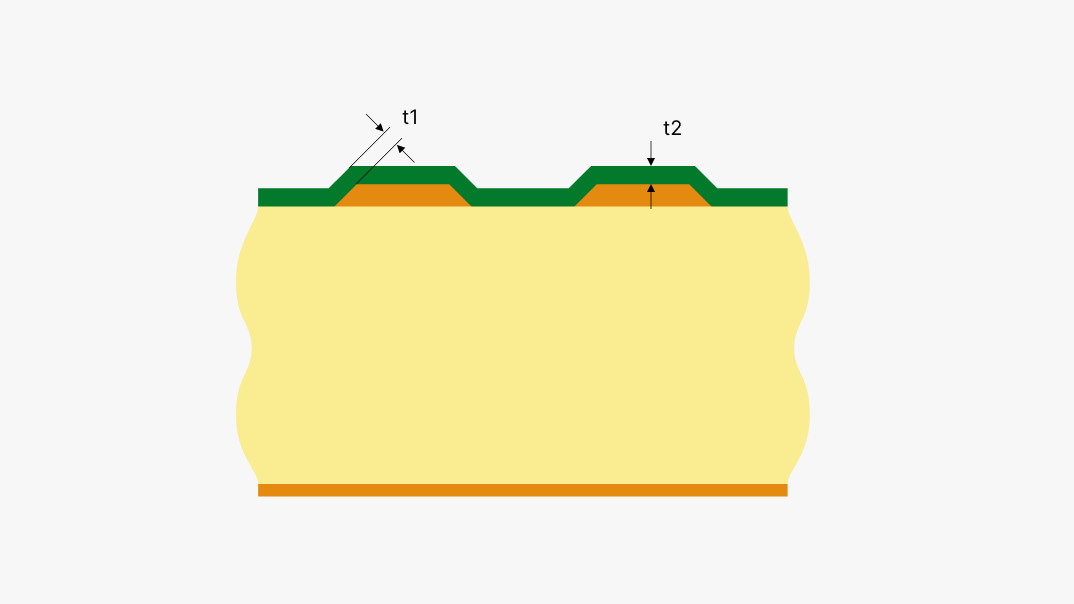

阻焊层、丝印和表面处理

焊盘防护涂层用于组装过程中保护版面,类似于光致抗蚀剂的应用,涂层材料应用于整个板面,只留用于焊接的金属焊盘和特征。板上的其他特征通过丝印技术标注,包括元件参考设计ator和其他标记。焊盘防护涂层和丝印油墨在烤箱中烘烤固化。

表面处理应用于电路板的暴露金属区域,表面处理保护金属,且有助于装配过程中的焊接。一种表面处理是热风整平(HASL)。在此过程中,板面首先涂助焊剂准备焊接,随后通过熔融焊锡浴。板出焊锡浴后,高压热风去除多余焊锡并平滑表面金属。

组装准备、检验和测试

PCB制造的最后一步是准备电路板组装。如果需要,电路板可以从制造面板中切割出来,或者保持在面板中,组装后再分离。分离板意味着在板轮廓处刨V槽或按轮廓切割,留出小的分离点。完成的板使用自动测试设备(针床测试夹具或飞针测试系统)测试连续性,查找任何意外的网络短路,这些问题可能使板失效。测试完成并通过所有检验后,板返回给PCB制造商进行元件组装。

需要制作PCB吗?PCBX可以帮助您!

PCB制作过程需大量密集工作。因此,为确保PCB质量、性能和寿命的期望,需选择有高度经验和对每步质量都严格把关的制造商。

PCBX是中国定制PCB生产的最有经验的服务商之一。我们坚信客户的成功决定了我们的成功,在整个PCB加工过程中注重细节。此外,通过真空包装、称重和交付,确保您的PCB订单安全、无损地到达。

我们提供快速交付PCB原型制作、大批量PCB生产和组装服务,提供快速免费报价。到目前为止,我们已为80多个国家的各种规模企业提供PCB服务,未来几年,我们希望将PCB供应到世界每个角落。